Формование силикона на металле для высокотемпературных применений: непревзойденная долговечность и производительность

Введение:

В области высокотемпературной техники спрос на материалы, сочетающие в себе термическую стабильность, механическую прочность и химическую стойкость, как никогда высок. Формование силиконовых покрытий на металлических подложках становится новаторской технологией, предлагающей превосходные решения для промышленности, автомобилестроения, аэрокосмической промышленности и электроники. В этом комплексном исследовании подробно рассматриваются современные технологии, свойства материалов и области применения кремнийорганических покрытий на металлах, специально разработанных для экстремальных температур.

Понимание технологии литья силикона на металл: технологический прорыв

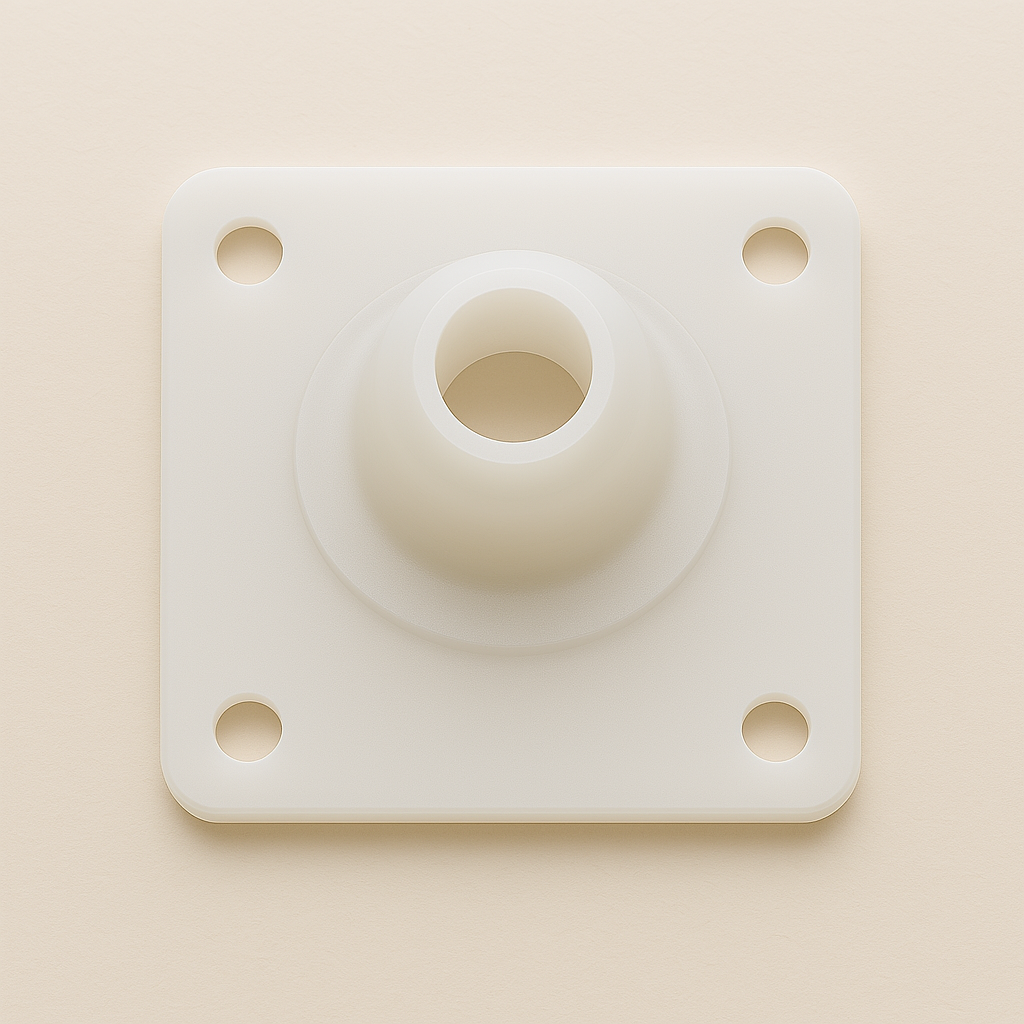

Формование силиконовым эластомером подразумевает нанесение силиконового эластомера непосредственно на металлическую подложку, образуя прочный защитный слой. Этот процесс улучшает механические свойства металлического компонента, обеспечивая его термическую и химическую стойкость. Формованный силиконовый слой выполняет функции теплоизолятора, гасителя вибраций и коррозионного барьера, что делает его идеальным для применения в условиях высоких температур, где традиционные материалы неэффективны.

Основные преимущества включают в себя:

1. Исключительная термостойкость до 300°C и выше

2. Превосходная электроизоляция

3.Повышенная механическая прочность

4.Коррозионная и химическая стойкость

5. Гибкость и эластичность, компенсирующие тепловое расширение

Свойства силикона для высокотемпературного литья под давлением

Силиконовые эластомеры, используемые для многослойного формования, разработаны для экстремальных условий. Их химический состав наделяет их замечательными свойствами:

Термическая стабильность:

Может выдерживать температуры от -60°C до 300°C, а специализированные составы — даже выше этого диапазона.Электроизоляция:

Электрическая прочность диэлектрика превышает 20 кВ/мм, что необходимо для электротехнических и электронных применений.Химическая стойкость:

Устойчивость к маслам, топливу, растворителям и озону.Гибкость:

Сохраняет эластичность при термических циклах, предотвращая растрескивание и расслоение.Устойчивость к ультрафиолетовому излучению и атмосферным воздействиям:

Подходит для наружного применения. Адгезия между силиконом и металлом имеет решающее значение. Обработка поверхности, такая как плазменная активация или силановые связующие агенты, значительно повышает прочность сцепления, обеспечивая долгосрочную надежность.

Высокотемпературные металлические подложки, совместимые с формованием силикона

Выбор подходящего металлического субстрата имеет решающее значение. К распространённым металлам относятся:

Тип металла | Характеристики | Пригодность применения |

Алюминий | Легкий, с хорошей теплопроводностью, устойчив к коррозии | Электроника, аэрокосмическая промышленность, автомобильные детали |

Нержавеющая сталь | Высокая прочность, коррозионная стойкость, высокая температура плавления | Тяжелые промышленные компоненты, морское применение |

Медь | Отличная тепло- и электропроводность | Электрические разъемы, радиаторы |

Титан | Превосходное соотношение прочности и веса, устойчивость к коррозии | Авиакосмическая промышленность, медицинские приборы |

Инновационные технологии многослойного формования для высокотемпературных применений

1. Подготовка и обработка поверхности

Для достижения прочной адгезии требуется тщательная подготовка поверхности:

Механическая шероховатость (пескоструйная обработка или абразивная очистка)

Химическая очистка для удаления масел и загрязнений

Плазменная обработка для активации поверхностей

Применение силановых связующих агентов для улучшения ковалентных связей

2. Прецизионная конструкция пресс-формы и совместимость материалов

Формы проектируются с учётом теплового расширения и текучести материала. Силиконовый компаунд должен быть разработан таким образом, чтобы обеспечить равномерное покрытие и полную инкапсуляцию металлической детали.

3. Процессы отверждения

Циклы высокотемпературного отверждения — часто от 150 °C до 200 °C — оптимизированы для максимального сшивания внутри силиконовой матрицы, что гарантирует размерную стабильность и долгосрочные эксплуатационные характеристики.

Применение силиконового литья на металле в условиях высоких температур

1. Аэрокосмическая и космическая промышленность

Такие компоненты, как детали ракетных двигателей, корпуса датчиков и системы тепловой защиты, изготавливаются с использованием металлических деталей с силиконовым покрытием, которые выдерживают экстремальные температурные циклы и вибрационные нагрузки.

Детали двигателя, корпуса датчиков и электрические разъёмы требуют надёжной изоляции и терморегулирования. Формование силиконом обеспечивает гашение вибраций, теплоизоляцию и химическую защиту.

3.Промышленная электроника

Устройства, работающие в суровых условиях, включая силовые модули, блоки управления и печатные платы, используют силиконовые покрытия для терморегулирования и электроизоляции, обеспечивая надежную работу в течение длительного времени.

Титановые имплантаты и хирургические инструменты, подвергающиеся стерилизации при высоких температурах, подвергаются формованию силикона для предотвращения коррозии и обеспечения биосовместимости.

Преимущества литья силикона на металлы для высокотемпературных применений

Улучшенное терморегулирование:

Силикон действует как эффективный изолятор, уменьшая передачу тепла к чувствительным компонентам.Поглощение вибраций и ударов:

Эластомерная природа гасит вибрации, защищая хрупкие детали.Увеличенный срок службы:

Устойчивость к окислению, коррозии и термической усталости продлевает срок службы компонентов.Электробезопасность:

Высокая электрическая прочность обеспечивает безопасную эксплуатацию электротехнических узлов.Гибкость дизайна:

Способность соответствовать сложным геометрическим формам и обеспечивать индивидуальные защитные слои.Проблемы и решения в области литья силикона для использования в условиях высоких температур

1.Адгезия на границе раздела металл-силикон

Задача: Достижение прочных и долговечных соединений при высоких температурах.

Решение: Обработка поверхности, такая как плазменная активация и силановые связующие агенты, значительно улучшает адгезию. Выбор совместимых силиконовых составов, специально разработанных для металлических поверхностей, также улучшает адгезию.

2. Несоответствие теплового расширения

Проблема: Неравномерное расширение может привести к расслоению или растрескиванию.

Решение: использование высокоэластичных силиконовых составов и контролируемых процессов отверждения для компенсации термических напряжений.

3.Совместимость материалов

Задача: обеспечить, чтобы силиконовые составы не разлагались и не выделяли газ под воздействием высоких температур.

Решение: использование высокотемпературных силиконовых эластомеров с оптимизированными циклами отверждения и низким газовыделением.

Будущие тенденции в области литья силикона для высокотемпературных металлических компонентов

Усовершенствованные силиконовые формулы

Разработка высокотемпературных силиконов с улучшенной термостойкостью до 350°C, расширяющая горизонты применения.

Интеллектуальные покрытия и встроенные датчики

Интеграция сенсорной технологии в слои силикона для мониторинга температуры, напряжения или коррозии в режиме реального времени.

Нанокомпозитные силиконовые материалы

Включение наночастиц, таких как керамические наполнители или углеродные нанотрубки, для повышения теплопроводности, механической прочности и огнестойкости.

Заключение: Будущее высокотемпературного литья силикона на металлы

Формование силиконовых компонентов на металлических подложках занимает лидирующие позиции в области материаловедения, обеспечивая непревзойденные эксплуатационные характеристики в условиях высоких температур. Универсальность, долговечность и адаптивность делают этот материал незаменимым решением для различных отраслей промышленности, где требуется надежная тепло- и электроизоляция, механическая защита и химическая стойкость.

По мере развития материаловедения разработка силиконовых композитов нового поколения и инновационных методов обработки поверхности еще больше расширит возможности этой технологии, укрепив ее роль в высокотемпературной технике по всему миру.

Сайт:www.siliconeplus.net

Электронная почта: sales11@siliconeplus.net.

Телефон: 13420974883

Wechat:13420974883