Обеспечьте будущее своим продуктам с помощью индивидуального формования жидкой силиконовой резины

Введение:

В условиях стремительно меняющегося рынка долговечность, гибкость и адаптивность продукции имеют первостепенное значение для сохранения конкурентного преимущества. Индивидуальное формование жидкой силиконовой резины (LSR) становится революционным производственным решением, позволяющим компаниям разрабатывать инновационные, высокопроизводительные продукты, выдерживающие испытание временем. Будучи лидерами отрасли, мы используем новейшие достижения в технологии формования силикона для создания индивидуальных, прочных компонентов, отвечающих высоким требованиям различных отраслей — от здравоохранения и потребительской электроники до автомобилестроения и аэрокосмической промышленности.

Непревзойденные преимущества индивидуального формования жидкой силиконовой резины

1. Превосходная прочность и устойчивость

Жидкий силиконовый каучук известен своей исключительной термостойкостью, выдерживая экстремальные температуры от -55 °C до +300 °C. Этот широкий температурный диапазон гарантирует надёжную работу изделий в суровых условиях, будь то стерилизация в медицинских учреждениях или в моторных отсеках автомобилей. Химическая инертность силикона также гарантирует устойчивость к озону, ультрафиолетовому излучению и окислению, что значительно продлевает срок службы изделий.

2. Исключительная гибкость и эластичность

Эластичные свойства LSR обеспечивают растяжимость и устойчивость к сжатию, превосходящие многие другие материалы. Специальные силиконовые формы позволяют изготавливать компоненты с высокой гибкостью, адаптированные к конкретным требованиям, например, уплотнительные прокладки, носимые устройства или гибкие соединители. Эта гибкость обеспечивает длительный срок службы без трещин и потери формы.

3. Биосовместимость и безопасность

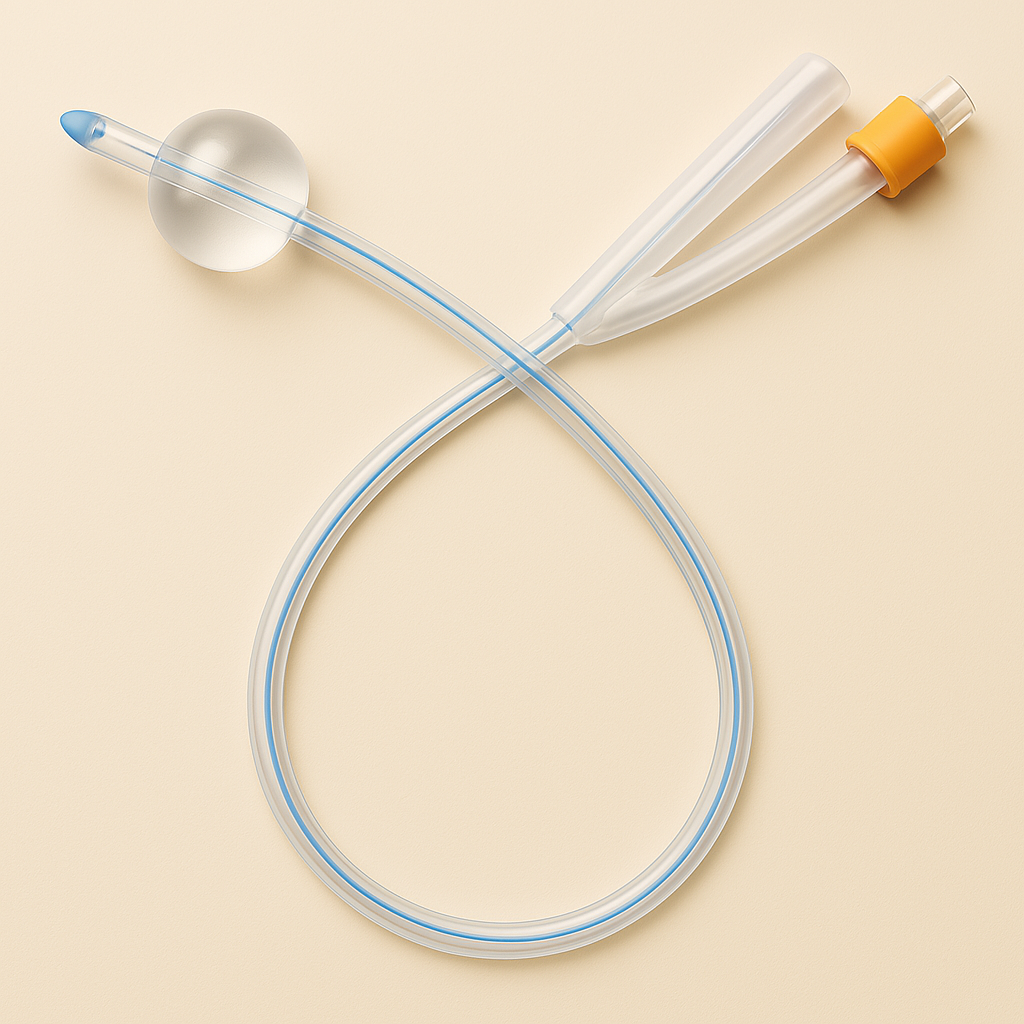

Для изделий медицинского назначения и средств личной гигиены биосовместимость не подлежит обсуждению. Изготовленные на заказ компоненты из LSR соответствуют медицинским стандартам и строгим стандартам, таким как USP Class VI, ISO 10993 и требованиям FDA. Это делает силикон идеальным выбором для имплантируемых устройств, протезов и медицинских трубок.

4. Точная настройка и сложная геометрия

Литье жидкой силиконовой резины позволяет создавать сложные геометрические формы с жёсткими допусками. Высокоточный характер этого процесса позволяет добиться миниатюризации и детализации деталей, недостижимых традиционными методами литья. Эта возможность критически важна для создания интеллектуальных устройств, датчиков и миниатюрных медицинских инструментов.

Процесс формования жидкой силиконовой резины : пошаговый обзор

1. Проектирование и прототипирование

Процесс начинается с комплексного проектирования изделия, в ходе которого разрабатываются CAD-модели для определения размеров, допусков и свойств материалов. Для создания первых образцов для проверки соответствия, формы и функциональности используются методы быстрого прототипирования, такие как 3D-печать.

2. Изготовление пресс-форм

С помощью передовой обработки на станках с ЧПУ или 3D-печати по металлу изготавливаются индивидуальные формы из высококачественной стали или алюминия. Эти формы разработаны для работы в условиях высокого давления и температуры, характерных для литья в силикон, что обеспечивает длительный срок службы и стабильное качество.

3. Смешивание и инъекция жидкого силикона

Жидкий силиконовый каучук смешивается с катализаторами и наполнителями для достижения желаемых свойств. Затем смесь впрыскивается в форму с помощью литьевых машин высокого давления в условиях чистого помещения. Это обеспечивает равномерное заполнение и отсутствие воздушных включений.

4. Отверждение и извлечение из формы

Впрыскиваемый силикон отверждается либо под действием тепла (термическое отверждение), либо вулканизацией при комнатной температуре (RTV), в зависимости от условий применения. После отверждения форма открывается, и силиконовый компонент аккуратно извлекается из формы, часто после чего следует последующая обработка, такая как обрезка или финишная обработка поверхности.

5. Контроль качества и испытания

Каждый компонент проходит строгую проверку с использованием координатно-измерительных машин (КИМ), систем технического зрения и физических испытаний для проверки точности размеров, целостности материала и эксплуатационных характеристик.

Ключевые отрасли, использующие индивидуальное формование жидкой силиконовой резины

Здравоохранение и медицинское оборудование

Биосовместимость и стерилизуемость жидкого силикона делают его идеальным материалом для имплантируемых устройств, катетеров, протезов и носимых мониторов состояния здоровья. Индивидуальное формование обеспечивает точную посадку, эстетическую привлекательность и функциональную долговечность, необходимые для безопасности пациента.

Гибкие, водонепроницаемые и ударопрочные силиконовые компоненты играют ключевую роль в производстве уплотнителей для смартфонов, ремешков для умных часов и корпусов устройств дополненной и виртуальной реальности. Индивидуальное формование силикона позволяет создавать миниатюрные изделия и сложные геометрические формы, необходимые для современных электронных устройств.

От герметизации до производства прокладок, гибкость и долговечность силикона делают его незаменимым материалом в промышленном оборудовании и бытовой технике. Изготовление форм по индивидуальному заказу упрощает массовое производство индивидуальных решений.

Проектирование перспективных силиконовых изделий

Выбор материалов и добавок

Выбор правильной формулы силикона имеет решающее значение. Добавки, такие как фторсиликон, могут повысить химическую стойкость, а силиконы с платиновой вулканизацией обеспечивают превосходную прозрачность и биосовместимость. Добавление наполнителей может улучшить механическую прочность или теплопроводность.

Допуски и точность

Проектирование с жёсткими допусками обеспечивает взаимозаменяемость и совместимость с другими компонентами. Учитывайте усадку при отверждении и износ пресс-формы, чтобы поддерживать точность размеров в течение нескольких производственных циклов.

Соблюдение экологических и нормативных требований

Продукция, ориентированная на будущее, должна соответствовать отраслевым стандартам и экологическим нормам. Изготовленные на заказ силиконовые компоненты должны быть разработаны с учётом возможности вторичной переработки и соответствовать сертификатам безопасности, применимым к их применению.

Инновации будущего в области формования жидкой силиконовой резины

Умные силиконовые компоненты

Интеграция проводящих наполнителей или сенсорных элементов в силиконовые формы позволяет создавать интеллектуальные, быстро реагирующие продукты. К ним могут относиться датчики температуры, тензодатчики или самовосстанавливающиеся материалы для увеличения срока службы.

Интеграция аддитивного производства

Сочетание традиционного литья с аддитивным производством позволяет быстро создавать прототипы и производить небольшие партии индивидуальных силиконовых деталей, сокращая время вывода продукции на рынок и повышая гибкость проектирования.

Экологичные силиконовые решения

Новые экологически чистые рецептуры и перерабатываемые силиконовые композиты прокладывают путь к устойчивым методам производства, соответствующим мировым экологическим стандартам.

Заключение: Примите будущее с помощью индивидуального литья жидкой силиконовой резины

Индивидуальное формование изделий из жидкого силикона — краеугольный камень создания долговечных, адаптируемых и инновационных продуктов, ориентированных на будущее. Его универсальные свойства и высокая точность производства позволяют брендам расширять границы дизайна и производительности. Инвестируя в передовые технологии формования из силикона, вы обеспечиваете своей продукции долгосрочный успех на конкурентном, постоянно меняющемся рынке.

Сотрудничайте с нами, чтобы раскрыть весь потенциал индивидуальных решений на основе силикона, создавая продукты, которые предвосхищают будущие потребности и устанавливают новые стандарты качества.

Сайт:www.siliconeplus.net

Электронная почта: sales11@siliconeplus.net.

Телефон: 13420974883

Wechat:13420974883

Образец контента