Как работает литье силикона под давлением?

Литье под давлением силикона — это универсальная технология производства, используемая для создания сложных силиконовых деталей. Применяя тепло и давление, силикон впрыскивается в формы для формирования точных форм. Но как именно работает этот процесс?

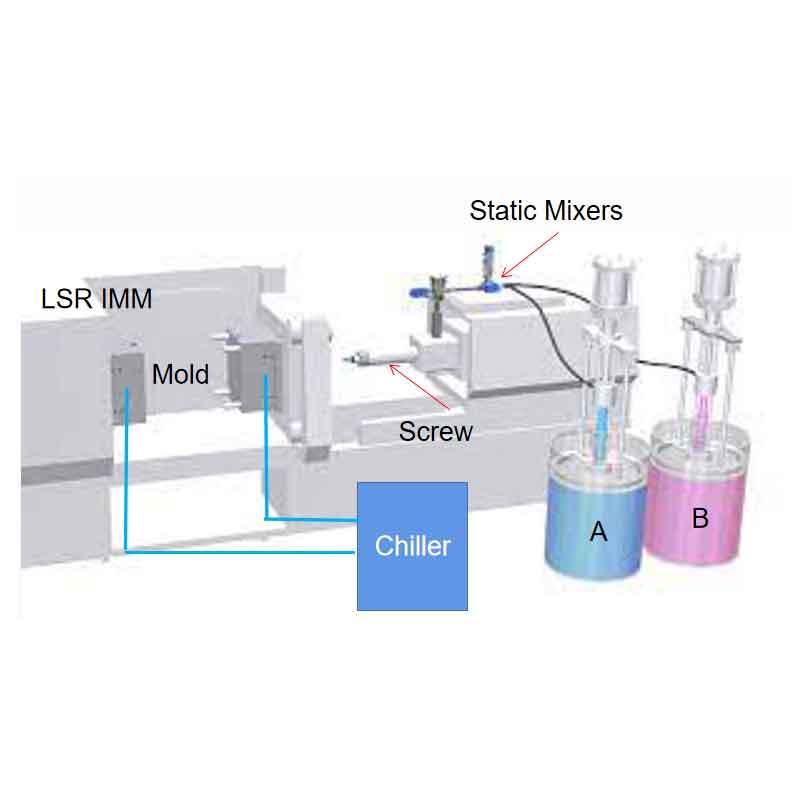

Литье под давлением силикона подразумевает впрыскивание жидкого силиконового каучука (LSR) в полость формы. Материал затвердевает, образуя конечный продукт. Процесс обеспечивает высокую точность и последовательность в массовом производстве.

Теперь, когда у нас есть базовое представление о том, как работает литье под давлением силикона, давайте подробнее рассмотрим его конкретные этапы и процессы. Понимание этих этапов может помочь повысить эффективность и качество продукции.

Каков процесс литья силикона под давлением?

Прежде чем углубляться в сложные детали, важно понять основные этапы литья под давлением силикона. Как сырье превращается в готовые детали?

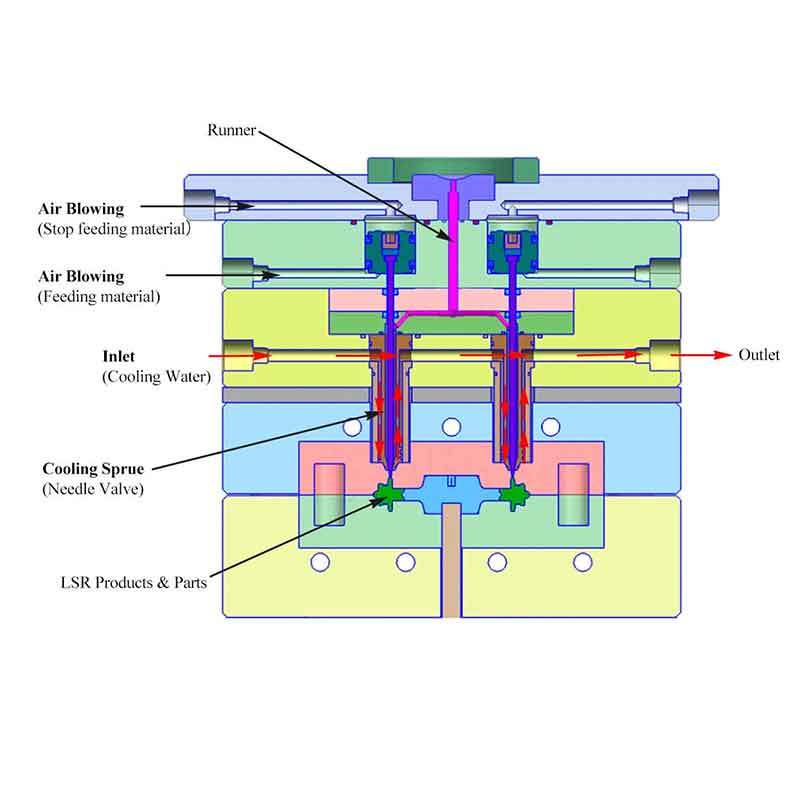

Процесс литья под давлением силикона начинается с впрыскивания в форму жидкой силиконовой резины (LSR). Затем этот силикон отверждается и охлаждается, образуя твердые, прочные детали.

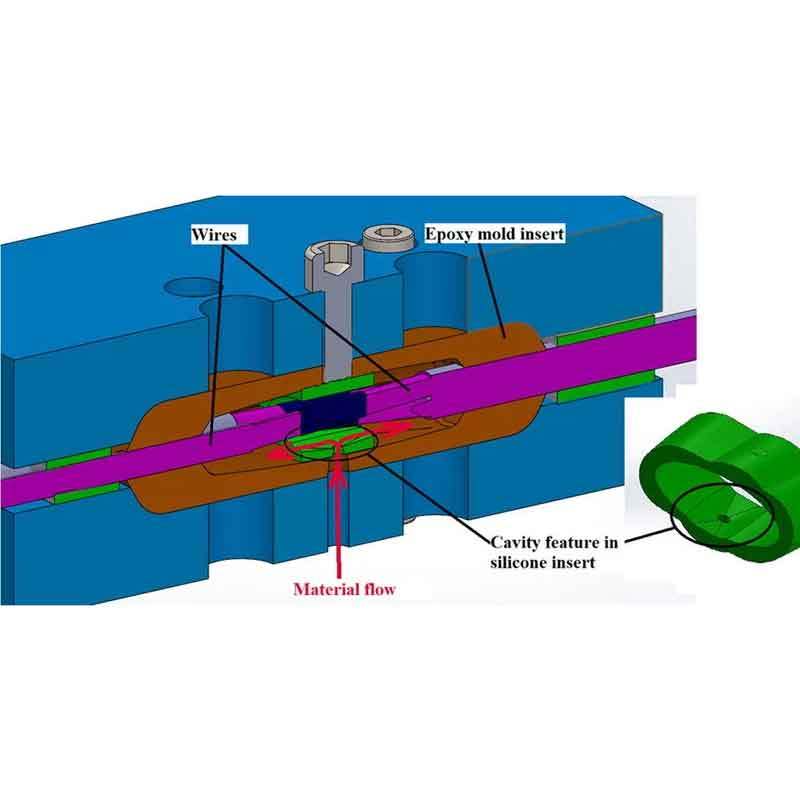

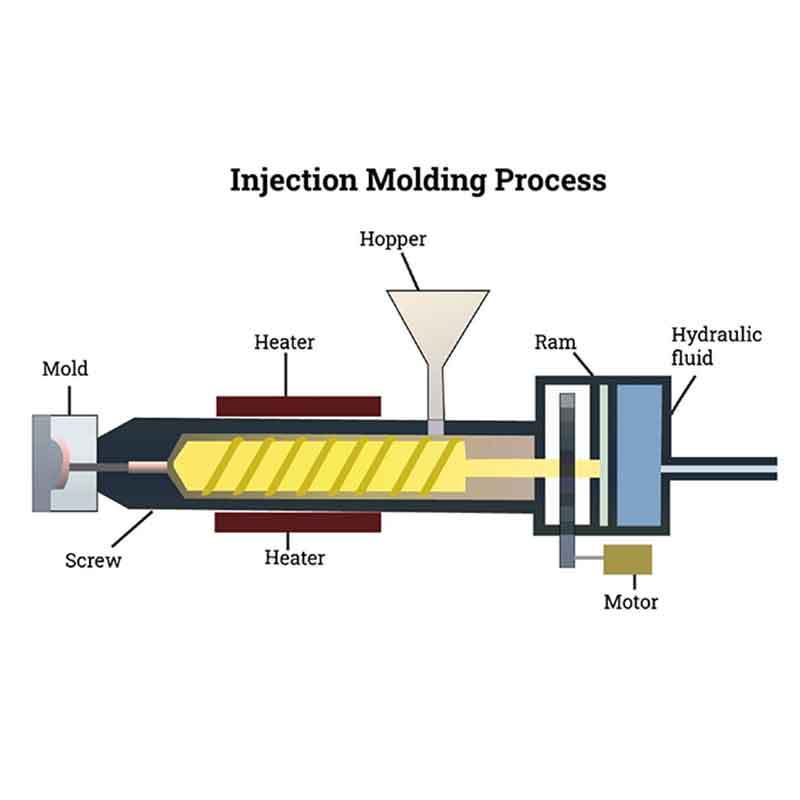

Литье под давлением силикона предназначено для высокоточного производства. Первый этап включает подготовку силиконового материала, который часто смешивается с отвердителем. Затем эта смесь впрыскивается в полость формы с помощью специализированной литьевой машины. Материал заполняет форму под высоким давлением, обеспечивая точную посадку.

После впрыска форма нагревается до определенной температуры, что позволяет силикону затвердеть и затвердеть. Этот процесс затвердевания имеет решающее значение, поскольку он определяет конечные свойства материала, такие как его гибкость и долговечность.

Предпринимаемые шаги:

Шаг | Описание |

Подготовка материала | LSR смешивается с отвердителем |

Инъекция | LSR впрыскивается в полость формы под высоким давлением. |

Отверждение | Для отверждения силикона применяется тепло. |

Охлаждение | Форма остывает, и силикон затвердевает. |

Выброс | Готовая деталь выталкивается из формы. |

Как работает силиконовая формовка?

Чем силиконовое литье отличается от традиционного литья под давлением? Действительно ли этот процесс настолько сложнее?

Фрагмент абзаца для h2: Формование силикона похоже на традиционное литье под давлением, но вместо термопластика используется жидкий силиконовый каучук (LSR). Для обеспечения оптимальных результатов требуются особые формы, температуры и методы отверждения.

Силиконовое литье использует те же основные принципы, что и традиционное литье под давлением, но требует некоторых уникальных корректировок. Например, в то время как термопластики можно расплавлять и изменять форму, силиконовую резину необходимо вулканизировать для затвердевания. Это означает, что в отличие от литья под давлением пластика, силиконовые детали проходят процесс вулканизации при высоких температурах. Этот процесс также часто требует более точного контроля давления и тепла, чтобы гарантировать, что силикон плавно и равномерно поступает в форму.

Одним из важных преимуществ литья силикона является возможность создания гибких, прочных деталей, способных выдерживать экстремальные условия, такие как высокие температуры или воздействие химических веществ.

Как поэтапно осуществляется литье под давлением?

Давайте разберем весь процесс литья под давлением. Каковы критические этапы, ведущие от сырья к готовому продукту?

Литье под давлением обычно включает пять основных этапов: подготовка материала, впрыск, охлаждение, отверждение и выталкивание. Каждый этап играет решающую роль в формировании и формировании конечного силиконового продукта.

Пошаговый процесс литья под давлением силикона начинается с подготовки жидкого силиконового каучука (LSR). LSR — это двухкомпонентный материал, включающий базовый силикон и отвердитель, которые вместе образуют конечный продукт. После подготовки LSR впрыскивается в нагретую полость формы.

Силикон заполняет форму под высоким давлением, и по мере нагревания формы силикон начинает затвердевать, превращаясь из жидкого в твердое резиновое состояние. После затвердевания форма охлаждается, и готовая деталь выталкивается. Весь процесс может быть завершен за секунды или минуты в зависимости от сложности детали.

Как происходит отверждение силикона?

Отверждение является важнейшей частью литья под давлением силикона, но как на самом деле работает процесс отверждения? Какую роль играют тепло и время?

Отверждение силикона включает химическую реакцию, которая превращает жидкий силикон в твердый, гибкий материал. Тепло и время контролируют скорость этой реакции, гарантируя, что конечная деталь будет иметь желаемые свойства.

Процесс отверждения силикона при литье под давлением является ключевым фактором в достижении желаемых свойств материала. Силиконовая резина отверждается путем применения тепла, которое активирует отвердитель, смешанный с базовым силиконом. Этот процесс заставляет молекулы в силиконе сшиваться, образуя твердую, резиноподобную структуру.

Отверждение может происходить при разных температурах и в разное время, в зависимости от конкретного используемого силиконового материала и свойств, требуемых для конечного продукта. Форма обычно нагревается до температур от 150°C до 200°C, а процесс отверждения обычно занимает от нескольких минут до 30 минут.

Гибкость и долговечность конечного силиконового продукта во многом зависят от этой стадии отверждения. Правильный контроль температуры и времени отверждения гарантирует, что силикон сохранит свою прочность и гибкость, что имеет важное значение для таких отраслей, как автомобилестроение, медицина и электроника.

Заключение:

Подводя итог, можно сказать, что литье под давлением силикона — это точный и эффективный метод производства высококачественных силиконовых деталей. Понимая каждый шаг — от подготовки материала до отверждения — вы можете быть уверены, что конечный продукт будет соответствовать вашим конкретным потребностям.